Siebpartie:

Nach dem verlassen der Faserstoffsuspension aus dem Stoffauflauf beginnt die Blattbildung auf der Siebpartie.Die Elemente,mit denen die Filtration und damit die Blattbildung gesteuert werden kann,verteilen sich in die Hauptgruppen:

1.mitlaufende Elemente:

a.das Sieb,Langsieb oder Untersieb;

b.das Obersieb

2.rotierende Elemente:

a.Registerwalze;

b.Formierwalze;

c.Saugwalze;

d.Anpreßwalze,Andruckwalze

e.Egoutteur

3.stationäre Elemente:

a.Siebtisch;

b.Hydrofoil,als Einzelfoil oder Multifoil;

c.Vakufoil;

d.Naßsaugkasten;

e.Flachsauger;

4.mechanische Elemente:

a.Blendeneinstellung des Stoffauflaufs;

b.Siebschüttlung.

Langsieb:

Das Langsieb ist das am häufigsten angewandte Konzept der Blattbildung von Papier und Karton.Durch die große Flexibilität im Flächengewicht und der Produktionsgeschwindigkeit sind weltweit die meisten Papiermaschinen mit einem Langsieb ausgerüstet.Langsiebe werden für Geschwindigkeiten von 10-1200m/Min und für praktisch alle Papier und Kartonsorten von 6-1200g/m² eingesetzt.Die Obergrenze der Produktionsgeschwindikeit mit Langsieben liegt bei 1100-1200m/Min,da dann die über dem Sieb sillstehende Grenzfläche der Umgebungsluft die Suspension örtlich verschiebt und die Bildung eines homogenen Papiers unmöglich macht.Die große Flexibilität des Langsiebes wird durch die Auswahl der Entwässerungselemente und die Länge des Langsiebs selbst erreicht.Abb.1-2

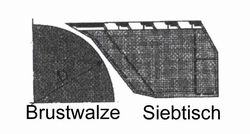

Abb.1 Aufbau einer Langsiebpartie Abb.2 Langsiebpartie mit Entwässerungselementen

Auf dem umlaufenden Sieb wird das Papierblatt gebildet und wird nach der Siebsaugwalze vom Sieb abgenommen und in die nachfolgende Pressenpartie überführt.Danach läuft das endlose Sieb zur Brustwalze zurück.

Beim Rücklauf des Siebes zwischen der Siebantriebswalze und der Brustwalze wird das Sieb durch Leitwalzen getragen und passiert die Siebregulierwalze und die Siebspannwalze.Langsiebe müssen in ihrer Länge so geliefert werden,daß sie leicht in die Maschine eingezogen werden können und müssen dann durch eine akzeptable Verstellung der Position der Spannwalze gespannt werden.

Bei der Entwässerung der Fasermatte auf dem Sieb bleiben kleine Fasern und Füllstoffe,bei Altpapierverarbeitung daneben auch andere Verunreinigungen (Teer,Stickies) in der Siebstruktur zurück.Die Reinigung des Siebs geschieht durch Hochdruckspritzrohre (20-40bar) mit Nadelstrahldüsen.Damit sollen die Fasern und die Verunreinigungen gelöst werden, um danach mit einem Spritzrohr mit Flachstrahldüsen (1-3bar) abgespritzt zu werden.Für beide Spritzrohre werden elektrische oder hydraulische Spritzrohrbewegungen eingesetzt,um streifige Ablagerungen im Sieb durch Überlappungsfehler zu vermeiden.Um bei einem Abriß die Papierbahn vom Sieb zu lösen,verwendet man ein Spritzrohr,das das Wasser in den Einlauf zwischen Sieb und Siebantriebswalze spritzt.Durch den sich aufbauenden hydraulischen Druck wird die Papierbahn vom Sieb gehoben und kann in den Pulper direkt unter der Maschine,in die Gautschbruchbütte fallen,wo sie mit Wasser wieder aufgelöst wird.

Siebtisch:

Der Siebtisch,direkt nach der Brustwalze in der Siebpartie von Papiermaschinen angeordnet,ist Stützelement für das Sieb.Er war ursprünglich vollflächig ausgeführt,um die Entwässerung des auf dem Sieb auftreffenden Suspensionstrahls in diesem Bereich zu verzögern und um störende Querströmungen aus dem Stoffauflauf auszugleichen und zu beruhigen.Es sind Siebtische mit Leisten auf Kästen,die "aufgestaut" werden können,sog. Giebeler-Wannen,bekannt.Da der Siebtisch der Siebbereich ist,in den der Suspensionsstrahl aus dem Stoffauflauf auftrifft,kommt ihm besondere Bedeutung wegen der initialen Entwässerung (Brustwalzen Entwässerung) zu. Diese wird bestimmt von: Stoffzusammensetzung, Strahlwinkel, Strahlauftreffdruck, Differenzgeschwindigkeit Sieb/Strahl und Siebgewebe. Weiterhin spielt die konstruktive Ausführung des Siebtisches eine große Rolle. Abb.3

Abb.3 Brustwalze+Siebtisch

Der Siebtisch dient als Tragelement für das Sieb mit einer ersten breiten Leiste als Auflaufleiste (z.B. 85 mm breit). An diese Leiste schließen schmale Leisten (z.B. 5 Leisten je 50 mm Breite) an. Die letzte Leiste ist wieder breiter (z.B. 60 mm).

Der Siebtisch ist sowohl in seinem Abstand zur Brustwalze als auch zum Sieb verstellbar.Er kann sogar einen Winkel mit dem Sieb bilden.Der Winkel ist so eingestellt,dass im Stillstand des Siebs die letzte Leiste mit ihrer Hinterkante das Sieb berührt.Im Betrieb drückt der Stoffstrahl das Sieb auf den Siebtisch, dessen Winkeleinstellung z.B. so gewählt wird,dass die Vorderkante der Auflaufleiste in jedem Fall so viel Siebeasser nach unten in das Siebschiff abführt,dass zwischen Sieb und Siebtisch keine Luft eingefangen wird.

Der Siebtisch ist für die Erstentwässerung von Bedeutung,da er die Entwässerung im Auftreffpunkt des Suspensionsstrahls verzögert,besonders wenn der Strahl im Bereich einer Leiste auftrifft,was eine höhere Retention zur Folge hat.Auch die Faserorientierung und der Blattaufbau in z-Richtung sind davon berührt.

Siebschüttlung:

Bei Papiermaschinen wird zur Verbesserung der Blattbildung und zur Steuerung der Entwässerung die Siebschüttlung angewendet.Mit ihrer Hilfe wird

-die Längsorientierung der Fasern teilweise ausgeglichen,

-die Durchsicht verbessert und

-die Entwässerung gesteuert.

Dabei wirkt die Siebschüttlung mit der Hublänge auf die Faserverteilung und -orientierung und damit auf das Festigkeitsverhältnis längs/quer.Mit der Hubfrequenz wird die Entwässerung gesteuert.

Dabei gelten folgende Grundregeln:

-kurze Fasern-kurzer Hub,

-langsame Entwässerung-hohe Frequenz

und umgekehrt.

Registerwalze:

Erst viel später in der Entwicklungder modernen Blattbildung wurden die hydrodynamischen Druckveränderungen als Blattbildungskräfte entdeckt.Bei hydrodynamischen Entwässerungselementen wird die kinematische Bewegungsenergie in einem Druckimpuls umgesetzt.

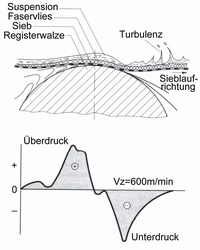

Ein typisches Beispiel ist die Registerwalze (Abb.4).Ursprünglich wurde sie nur zur Unterstützung des Siebes eingesetzt. Mit steigender Maschinengeschwindigkeit steigt der Entwässerungseffekt und schließlich auch der Einfluß auf die Blattbildung.Heutzutage wird die Registerwalze nur noch bei langsam laufenden Papiermaschinen als Unterstützungs- oder Entwässerungselement gebraucht.

Die Arbeitsweise der Registerwalze beruht auf folgendem Prinzip:

Das Wasser,das vor allem an der Unterseite des Siebs und an der Oberfläche der Registerwalze mitgeführt wird,wird durch die Bewegung der Walze und des Siebs in einen sich verkleinernden Einlaufzwickel eingezogen,wodurch sich ein hydraulischer Druck nach oben aufbaut.Nach dem Passieren der Kontaktlinie Walzenmantel/Sieb kehrt sich die Richtung des hydraulischen Drucks um.

An der Einlaufseite der Registerwalze wird ein Druckimpuls entgegen der Entwässerungsrichtung auf die Faservlies/Suspension ausgeübt.

Nach dem Passieren der Kontaktlinie Sieb/Walze entfernt sich der Walzenmantel von der Sieboberfläche.Durch die plötzliche Vergrößerung des geometrischen Raums wird ein Unterdruck aufgebaut und die Bahnentwässerung beschleunigt.Bei höheren Geschwindigkeiten öffnet sich der Winkel zwischen Sieb und Walze nach dem Passieren der Kontaktlinie sehr schnell.Durch die Füllung des Auslaufzwickels mit Wasser entsteht ein Vakuum, ähnlich wie bei einem Injektor,das bei höheren Geschwindigkeiten,über 600 m/min,sehr hohe Vakuumwerte erreicht und bei weiterer Öffnung plötzlich zusammenbricht.Der Effekt ist ähnlich einem Wasserschlag.Dadurch entsteht ein schlagartiger Impuls hoher Intensität von unten entgegen der Entwässerungsrichtung auf das Sieb,das Tropfen der Suspension nach oben schleudert und ein Sprühen über dem Sieb erzeugt.Hierbei wird das bereits gebildete Papierblatt wieder aufgebrochen und die Blattformation gestört.In Einzelfällen wird dieser Effekt dazu benutzt ,die Entwässerung einer zu geschlossenen Papierbahn zu beschleunigen,indem neue Wege für die Wasserabfuhr nach unten geschaffen werden.

Abb.4 Arbeitsweise einer Registerwalze

Hydrofoil:

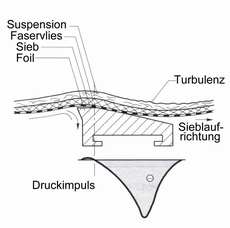

Ein weiteres Beispiel der hydrodynamischen Entwässerung sind Foils (Abb.5). Wichtige Parameter für die Entwässerung sind die Anzahl der Foils pro Meter Sieblänge,der Foilwinkel und die Breite der Foilleiste.Die Foilleisten sind wegen des Verschleißes meist aus Keramik,z.T. auch aus Kunststoff.

Aus der Erfahrung mit Registerwalzen über die Bedeutung des Ablaufwinkels nach Passieren der Kontaktlinie wurden die Foils als stehende Entwässerungselemente entwickelt.An der Einlaufseite wirken die Foils als Abstreifleiste für unter dem Sieb hängendes Wasser,dann folgt eine sehr schmale Zone der Kontaktlinie,wo die Foils das Sieb tragen.Dem schließt sich der angeschliffene Ablaufwinkel an.Die Größe des Winkels und die Geschwindigkeit des Siebs sind für das sich bildende Vakuum maßgebend. Übliche Einstellwinkel sind 0-2°,bei sehr schnellen Papiermaschinen meist nur 0-0,5°.Die Länge der Ablaufstrecke hängt von der anfallenden Wassermenge ab.Bei zu langer Ablaufstrecke und zu wenig Wasseranfall bzw. zu steilem Winkel kann es auch hier durch plötzlichen Zusammenbruch des Unterdrucks zum Spritzen der Stoffsuspension auf dem Sieb kommen.

Abb.5 Arbeitsweise eines Hydrofoil

Für eine feinfühlige Steuerung der Entwässerung sind mehrere schmale Foilleisten zu Multifoils zusammengefaßt.Eine weitere Variante ist der Einsatz von Vakuum am Foilkasten als Vacufoil oder als Naßsaugkasten mit Foilbestückung.

Die Stärke des Druckimpulses ist geringer als bei der Registerwalze,aber in dem Raum,den eine registerwalze einnimmt,können vier Foilleisten untergebracht werden,sodaß die Beeinflussung der Blattbildung durch beide Arten von Entwässerungselementen doch vergleichbar ist.

Naßsaugkasten:

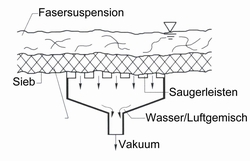

Die Wirkung der hydrostatischen Entwässerungselemente beruht auf der Anwendung von Vakuum unter dem Sieb mit der darüberliegenden Suspension (Abb.6).Unter dem Sieb sind Saugkästen angebracht,die an eine Vakuumpumpe angeschlossen sind.Bei breiteren Saugern hängt das Sieb unter dem Einfluß des Vakuums durch,was durch den Einsatz von unterstützenden Leisten verhindert wird.Auf den Stützleisten ist die Fasermatte nicht mehr dem Druckunterschied durch das aufgebrachte Vakuum,sondern nur noch dem Entwässerungsdruck aus der Höhe über der Fasermatte unterworfen.Durch den wechselnden Druck kann eine pulsierende Wirkung auf die Fasersuspension ausgeübt werden,die bereits gebildete Flocken in der Suspension aufbricht und die Blattformation positiv beeinflußt.Dieser Einfluß ist natürlich von der Stärke der Impulse abhängig.Ein hohes Vakuum in der Formationszone kann auch das gebildete Faservlies zerstören und so Retention und Blattbildung gerade negativ beeinflussen.Naßsaugkästen mit einem Vakuum über 0,15 bar werden nur gebraucht,nachdem die Fasern im Blatt bereits immobilisiert sind.Das geschieht bei einer Stoffkonzentrationauf dem Sieb von ca. 4%.

Generell wirken Naßsaugkästen beruhigend auf die Blattbildung gegenüber einer höheren Mikroturbulenz der Foils.

Abb.6 Arbeitsweise eines Naßsaugkasten

Egoutteur:

Der Egoutteur ist kein Enrwässerungselement,greift aber in die Blattbildung noch entscheidend ein.Kurz vor dem Ende des Wasserspiegels,meist zwischen dem 2. und dritten Sauger liegt der Egoutteur leicht auf dem noch nassen Papierblatt auf.Der Egoutteur ist eine siebbespannte Walze,die die Faserflocken in das Blatt hineindrückt,das Blatt damit ebener macht. Anschließend können die Fein und Füllstoffe noch verfließen und so eine sehr feine,gleichmäßige Oberseite bilden.

Die Auflagekräfte sind sehr gering,das erfordert eine sorgfältige Lagerung des Egoutteurs,bei der das Eigengewicht teilweise aufgehoben wird.Mit steigender Geschwindigkeit werden die Verhältnisse am Auslauf wegen der Filmspaltung schwieriger.Das führt zu immer größeren Egoutteuren bis zu 1,8-2m Durchmesser.Um der Filmspaltung entgegenzuwirken wird teilweise unter dem Egoutteur ein Egoutteursauger angesetzt,der sich durch eine flexible Randabdichtung auszeichnet.Bedingt durch die Arbeitsweise im halbnassen Bereich ist der Egoutteur sehr verschmutzungsanfällig und muß ständig über ein Spritzrohr sauber gehalten werden.

Der Egoutteur kann auch als Wasserzeichenegoutteur (Abb.7) ausgebildet sein,indem erhabene Drähte auf ihm aufgelötet werden.Das ergibt hellwirkende Wasserzeichen.Wird das Bezugssieb tiefer gezogen,lassen sich dunkelwirkende Wasserzeichen erzielen.

Abb.7 Wasserzeichenegoutteur

Siebsaugwalze:

Die Siebsaugwalze ist das endständige,sehr wirkungsvolle Entwässerungselement einer Siebpartie (Abb.8).Wasserringpumpen oder Vakuumgebläse einer Vakuumanlage erzeugen den erforderlichen Unterdruck, damit Wasser aus der nassen Papierbahn durch das bewegte Sieb in den rotierenden ,gebohrten Saugwalzenmantel befödert wird und z.T. in den stationären Saugkasten mit meistens 2 Saugzonen gelangt,der von der Vakuumanlage direkt besaugt wird.Zum Aufbau des Vakuums umschlingt das Sieb den gelochten Saugwalzenmantel auf einer Fläche von z.B. 300mm Kreisbogenlänge x Papierbahnbreite,die sich über dem unter Vakuum stehenden Saugkasten befindet.Die Dichtleisten des stehenden Saugkastens werden zum Halten des Vakuums gegen den umlaufenden Saugwalzenmantel wassergeschmiert mit Druckluftschläuchen angedrückt.

Der Saugkasten ist auf der Triebseite im Inneren des rotierenden Manteldeckels gelagert.Auf der Führerseite sind Mantel und Kasten außen gelagert.Der Saugkasten ist vor und zurück schwenkbar.Er ist meist in 2 Saugkammern für Hoch- (bis 0,15 bar Absolutdruck) und Niedervakuum (bis 0,45 bar Absolutdruck) getrennt ausgeführt.Leitungen für die Luftanschlüsse und das abgesaugte Wasser sind führerseitig vorgesehen.Die Dichtleisten bestehen aus Kunststoff.

Der größte Teil des aus Papier und Sieb entzogenen Wassers,dessen Feststoffgehalt z.B. bei 0,05% liegt,wird im Pressspalt vom Vakuum in den Mantellöchern festgehalten,nach Verlassen der Vakuumzone als Strahlfächer abgeschleudert und in der Saugwalzenrinne aufgefangen.Zur Vermeidung einer Rückbefeuchtung von Sieb und Papier wird der Saugkasten so positioniert,dass der abgeschleuderte Fächer nicht in das Sieb zielt.So wird das Vakuum in den Sauglöchern nach verlassen der Saugzone mithilfe einer breiten Dichtleiste (z.B. 80 mm breit) langsam abgebaut,um auch auf diese Weise Pfeifgeräusche zu verringern,die ansonsten vom Lochbohrmuster bestimmt werden.

Abb.8 Aufbau einer Siebsaugwalze Abb.9 Siebsaugwalze im Betrieb

Abb.10 zeigt den Verlauf der Entwässerung auf einem Langsieb

Obersieb:

Langsieb-Papiermaschinen erreichen bei ca. 1200m/Min ihre Leistungsgrenze. Daher setzten hier Überlegungen ein,wie die Entwässerungsleistung beschleunigt und der Einfluß der Störungen der Luftgrenzschicht überwunden werden kann.Das führte zur Entwicklung von Blattbildungssystemen mit einer Langsieb-Vorentwässerung und einer anschließenden Obersiebentwässerung. Diese Former werden oft als Hybridformer bezeichnet.

Die Entwässerung der Papierbahn kann sowohl nach unten als auch nach oben stattfinden,wobei die Entwässerungszeit im Vergleich zum Langsieb auf ein Viertel verkürzt werden kann.Das wird durch einen geringeren Filtrationswiderstand im Papierblatt erreicht.

Obersiebentwässerungseinheiten haben folgende Aufgaben:

-Erhöhung der Entwässerungskapazität beim Umbau einer bestehenden Langsiebpartie für höhere Produktion;

-Verringerung der Zweiseitigkeit des produzierten Papiers.

Nach Art der Entwässerung unterscheiden sich die konstruktiven Ausführungen ,die angewandt werden.Man unterscheidet:

-Entwässerung mit gekrümmtem Saugschuh,Anpressung durch die Siebspannung, Entwässerung durch Vakuum;

-Entwässerung durch Fliehkraft,S-förmige Bahnführung (wird nicht weiter drauf eingegangen);

-Entwässerung durch Anpressung von der Unterseite,Wasserabfuhr durch Vakuum.

Entwässerung durch Vakuum

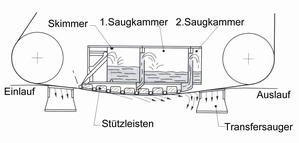

Eine derartige Einheit besteht aus einer Einlaufwalze,die keinen Kontakt mit der Papieroberfläche hat und meist aus drei Saugkästen im Obersieb besteht.Die erste ist als Saugschlitz (Skimmer) ausgeführt,womit das Wasser,das sich vor der Saugereinheit nach dem Zusammenkommen von Ober-und Untersieb staut, abgeführt wird.Abb.11

Abb.11 Entwässerung durch Vakuum

Nach dem Passieren der letzten Saugerschuheinheit wird die Papierbahn durch einen Saugkasten im Untersieb,den Transfersauger,auf dem Untersieb festgehalten.Dieser Transfersauger hat manchmal auch eine leicht gekrümmte Oberfläche,um eine bessere Trennung zu erhalten.Das Obersieb wird über eine Auslaufwalze und eine Spann-und eine Regulierwalze nach Reinigung zurückgeführt.

Für den Skimmer wird ein Vakuumniveau von 0,06-0,15bar,für die weiteren Saugkästen 0,15-0,3bar benötigt.

Die Obersiebentwässerungseinheiten mit einem gekrümmten Schuh sind für schnelle Maschinen und Flächengewichte bis ca. 200g/m² geeignet.

Entwässerung durch Anpressung

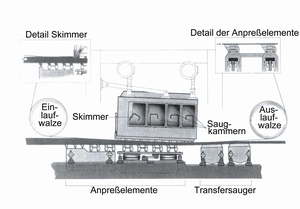

Die Entwässerungseinheiten,die mit der Anpressung der Papierbahn durch die Siebspannung und Vakuum arbeiten,neigen bei höheren Flächengewichten zum Verdrücken der Bahn.Das führte zur Entwicklung von Obersiebentwässerungseinheiten mit flachen Saugkammern und regelbarer Anpressung des Untersiebs mit foilartigen Elementen.Abb.12

Abb.12 Entwässerung durch Anpreßung

Hiermit kann der Entwässerungsdruck feiner eingestellt und der Abnahme des Bahnvolumens durch die Entwässerung angepaßt werden.Die auger im Obersieb dienen nur dazu,das ausgepreßte Wasser abzuführen.Das führt im allgemeinen zu einem geringeren Vakuum,als bei Entwässerungseinheiten ohne Anpressung. Entwässerungseinheiten mit flachen Saugschuhen werden für die Entwässerung z.B. der Innenlage von schwerem Faltschachtelkarton (>300 g/m²) oder hochausgemahlenen Papieren,die schlecht entwässern und zum Verdrücken neigen,eingesetzt. Durch die schonendere Entwässerung wird im allgemeinen auch gute Füllstoffretention erreicht.

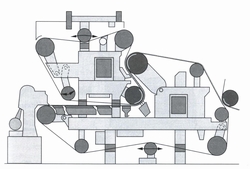

Abb.13-15 zeigen Aufbau eines Langsiebs mit Obersiebentwässerungseinheit

Abb.13 Abb.14 Abb.15

Die Entwässerung an schnell laufenden Papier- und Kartonmaschinen ist ohne Vakua nicht möglich.In Wasserabscheidern (Abb.16) wird Wasser aus dem von der Nasspartie (Vakufoils, Nasssauger, Flachsauger, Siebsaugwalze oder Rohrsauger) stammenden Luft-Wasser-Gemisch nach dem Zentrifugalprinzip abgetrennt,damit nachfolgende Aggregate (z.B. Gebläse) nicht beschädigt werden.Sämtliches Wasser das durch Vakuum entzogen wird,wird dem Siebwasser 2 zugeführt und bleibt damit im Kreislauf.

Abb.16

Weitere Blattbildungssysteme:

1.Gap-Former

Moderne schnellaufende Papiermaschinen,auf denen dünne Massenpapiere hergestellt werden,werden daher heute mit einem Doppelsiebformer,einem Gap-Former ausgerüstet.Bei dem Gap-Former wird die Faserstoffsuspension direkt aus dem Stoffauflauf zwischen die zwei Siebe eingespritzt und zu beiden Seiten entwässert.Abb.17

Abb.17

2.Entwässerung durch Radialkräfte

Die treibenden Kräfte für die Entwässerung sind die Fliehkräfte,wenn die Papierbahn zwischen den zwei Sieben aus der Horizontalen umgelenkt wird.Das Wasser wird hierdurch aus der Bahn geschleudert.Die Entwässerungskapazität ist abhängig von der Maschinengeschwindigkeit und dem Winkel,den die Bahn um die Formierwalze macht.Abb.18

Abb.18

3.Rundsieb

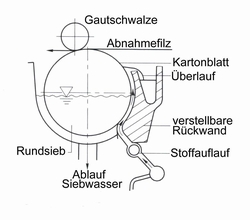

Ein siebbespannter Rundsiebzylinder läuft im mit Stoffsuspension gefüllten Siebtrog.Das Wasser wird nach innen in den Rundsiebzylinder entfernt und die Fasermatte legt sich auf den Mantel ab.Abb.19

Abb.19

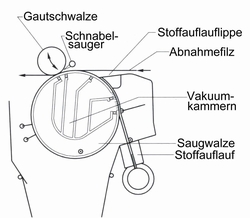

4.Rundsiebformer

Bei einem Rundsiebformer befindet sich im Siebzylinder ein Saugkasten mit vier Kammern.Durch das Vakuum in den Kammern wird die Bahn entwässert,bis nach der zweiten Kammer eine gute Vergautschung möglich ist.Die nachfolgenden Vakuumkammern halten das Wasser an der Oberfläche des Rundsiebs fest,so daß das Wasser nicht in die abgenommene Papierbahn geschleudert wird.Abb.20

Abb.20

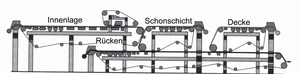

Mehrsiebmaschinen zur Kartonerzeugung:

1.Rundsieb Kartonmaschine(Abb.21-22)

Abb.21

Abb.22

2.Mehrlangsieb Krtonmaschine(Abb.23)

Abb.23